纺织基防弹防穿刺材料的研究回顾

2019/09/02

人类历史上的战争和冲突导致武器不断发展,科学技术发展使得武器研发的进步更快,杀伤力更强。在历史的各个时期,武器的更新和防护材料的进步基本是同步出现的。例如中国历史上关于矛和盾的记载。在冷兵器时代,使用过的个体防护材料包括皮革、织物及其混合体、锁子甲、金属板等。

热兵器的出现将防护材料的选择和使用提高到了新的水平上。第一次世界大战期间,英国军队发明了用金属片制成的鳞片式柔性防弹服,德国军队则使用了挂肩金属板作为刚性防弹衣;后者由于太重,德军防弹衣主要由不必要频繁运动的机枪手使用。美军在1920-1930年间将层叠的钢板缝制到粗壮的织物中制成了最早的防弹背心,但由于重且昂贵,加之需要经常性地更换弹击后变形的钢板,使用者寥寥无几[2]。聚酰胺合成纤维(锦纶)1938年问世,随后便被用来制作软质防弹衣,这些防弹衣在二战和随后的韩战期间得以广泛使用。1950年用于防弹的锦纶开始生产,并被大量应用到柔性防弹材料的研发制作中。锦纶软质防弹衣对爆炸碎片的防御力较强,但由于强力仍然较低不能对子弹的打击实现有效的防护。1965年美国杜邦公司的芳纶“凯芙拉(Kevlar?)”问世,其强力比防弹用锦纶高出1.6倍,拉伸模量高出21倍,断裂伸长是防弹用锦纶的五分之一[3],对高效防弹材料的研制具有革命性的意义。

目前的防弹材料有软质和硬质之分。软质材料由高性能纤维通过纺织技术制成,硬质材料是指陶瓷插片、复合材料插片以及金属插片。在危险程度较低的场合,一般使用软质防弹衣;在危险度较高的场合,例如战场,防弹衣使用者会同时使用2种防弹材料。较之以往防弹材料,当代的防弹材料已经是轻质而且高效,但是防弹衣的防弹效果、质量,以及厚度一直是不断改进和提高的重要目标。目前,一套完整配置的个人防弹装备,质量仍可达14~17 kg,这样的质量仍然会很大程度地限制防弹衣使用者的运动灵活性。武器在不断进步和更新,这对防弹材料的防护性能也提出了更高的要求。因此,由于危险的多样化,除了防弹,还要求防弹衣提供足够的防穿刺性能。本文从提高纤维强度利用率和高性能轻质化发展出发,讨论了纱线间的摩擦性能和结构设计等方面对材料防刺性能的影响,以期为防弹材料的研究提供新思路。

1 防弹材料的测试标准

防弹衣的防弹能力设计基于所使用环境的危险级别。名人政客、安保人员、防暴警察和作战士兵都是防弹衣的使用者,但他们面临的危险程度明显不同。美国国家司法学会(National Institute of Justice,简称NIJ)是最早制定防护器材标准的机构,标准涵盖防弹衣、防弹头盔、抗穿刺防弹衣以及其他防弹材料。NIJ 0101.06《防弹服防弹性能》是NIJ制定的防弹衣测试标准[4],将防弹材料按其被破坏程度分成了5种类型,即IIA、II、IIIA、III、IV级别和特殊类型。为使测试结果具有可比性,不同级别的防弹材料,测试时规定了所使用的子弹种类、弹头质量和子弹飞行速度。例如IIIA级别防弹材料测试时需使用的子弹种类是0.357 SIG 全金属外壳平头弹头,弹头质量为8.1 g,测试新防弹衣的弹击速度是(448±9.1)m/s。防弹材料达标意味着2项指标的满足:一是子弹被防弹材料阻挡;二是防弹材料的背部变形小于44 mm。其他国家的防弹材料测试标准基本上遵循了美国NIJ的原则。英国内务部科学与发展署制定的防弹衣标准2017年版[5]将防弹级别分为HO1、HO2、HO3、HO4和SG1。HO2防弹级别材料的子弹种类是9 mm 全金属外壳弹或背甲空心弹,弹头质量为8.0 g,测试速度为(430±10)m/s。背部变形的最大允许范围也是44 mm。HO3和HO4使用子弹种类是步枪7.62口径,子弹质量分别为 9.3 g 和10.7 g,弹击速度分别为(830±15)m/s和(820±15)m/s。防弹材料合格条件为挡住子弹且平均背部变形不超过25 mm(单次弹击背部变形不超过 30 mm)。国内的GJB 4300—2002《军用防弹衣防护性能标准》将防弹材料分为6级,一、二级使用51式7.62 mm铅芯弹,三、四级使用51式7.62 mm钢芯弹,五级使用56式7.62 mm普通弹,六级使用87式5.8 mm普通弹。6级的测试弹击速度分别是420、525、420、525、710和920 m/s。该标准要求的背部最大变形小于25 mm。另外常见的防弹标准还包括俄罗斯的GOST R 50744-95(2002)《防护服分类和通用技术要求》、美国UL公司的商业防弹标准UL752、德国防弹标准DIN52290和国内公安部的GA 141—2010《警用防弹防护等级分类》。

2 防弹材料研究的基本问题

现代防弹材料的设计与开发需要解决如下几个基本问题:1)材料对子弹和其他高速飞行物的阻滞效果,即材料能否在规定的质量范围内阻挡子弹的飞行;2)子弹被阻挡之后的剩余能量造成的背部变形的形状及深度;3)规定防弹级别材料的质量,即轻质化问题;4)防弹材料的穿着舒适性问题,这一问题不如前3项紧迫,但舒适性的改进对防弹衣的使用者也有着实际意义。

2.1 阻滞效果

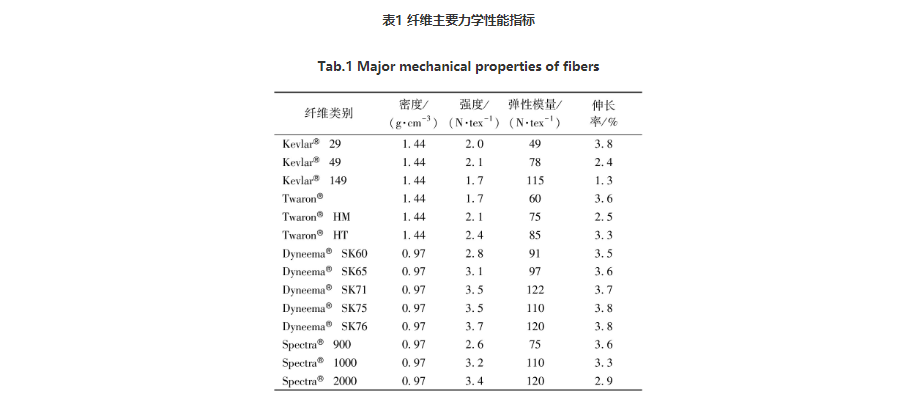

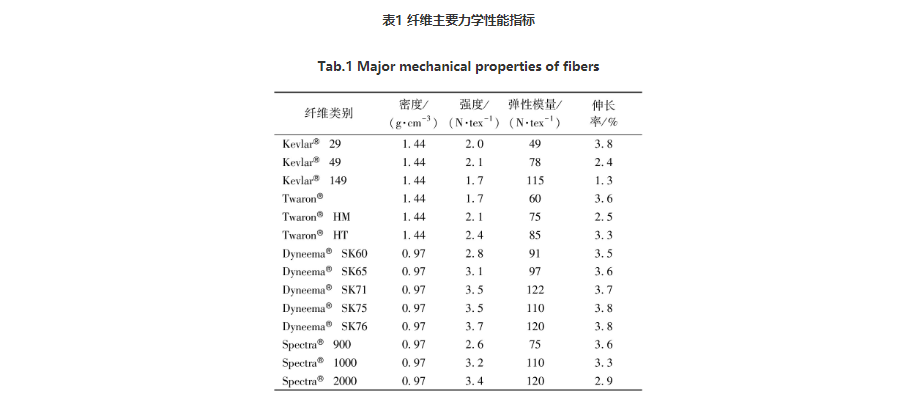

防弹材料对子弹等高速冲击物体的阻挡主要取决于原材料类别以及防弹材料的结构。尽管人们对新型材料及形态一直在进行不懈的探索,迄今为止以纤维形态出现的高性能高分子材料仍然是抗高速冲击的主要材料,其中主要代表是芳纶和超高分子量聚乙烯(UHMWPE)纤维。2种纤维都具有柔韧、高强、高模的优势,其断裂伸长都在3.5%左右,适合防弹衣的加工制作并能提供较好的防弹效果。芳纶可耐500~550 ℃高温,UHMWPE纤维的可耐温度是150 ℃。相较于芳纶的密度1.44 g/cm3,UHMWPE纤维的为0.97 g/cm3。另外一个值得注意的区别是他们的纤维间摩擦因数,芳纶为0.22左右,UHMWPE纤维则为0.11。防弹纤维目前主要被制成机织结构,且以平纹居多,因为平纹织物中的经纬纱线交织次数最多,能有效地传播由弹击造成的应力和应变,提高能量吸收效率。表1列出了芳纶和UHMWPE纤维的主要力学性能指标。

2.2 背部变形

单兵使用的防弹衣的基础部分要求有适度的柔软性,以方便使用者正常活动和专业操作。机织结构的防弹材料由于其结构特点易形成较大的背部变形;由于这个以及其他的原因,UHMWPE纤维多用于制作无纬布而不是机织物。无纬布质地柔软,其中的纤维无屈曲,可更好地利用纤维强度。基于此,芳纶也已被用来制作无纬布。无纬布的使用,有利于扩大参与变形的材料面积及减小背部变形程度。

2.3 轻质化设计

防弹材料的轻质化设计最直接的方法是采用体积密度小的原材料。目前2种主要用于防弹材料设计的纤维(芳纶(Kevlar?)和UHMWPE纤维)的体积密度都与常用的纺织纤维相当,UHMWPE纤维的体积密度更小,仅为0.97 g/cm3。强度高质量轻的新材料(包括纤维材料)的研发从来没有停止过。材料强度利用率的提高一直以来也是降低防弹材料质量的一种重要手段。

2.4 防弹衣的穿着舒适性

尽管防弹衣的穿着舒适性与防弹水平和轻质化设计相比处于较为次要的地位,但防弹衣的热湿舒适性是一个不容忽视的问题[7]。防弹衣穿着者一般都有较大的运动量,身体表面温度升高并导致大量出汗,夏天和炎热地区的情况尤其如此。由数十层纤维制成的防弹衣的透气透湿环境相当恶劣,一定程度上影响了穿着者功能的正常发挥。为改善防弹衣的热湿舒适性,采取过的措施包括水循环、气循环系统以及CoolMax?纤维的使用。水、气循环的方法使得防弹衣系统的质量增加,目前看来采用CoolMax?纤维的防护方法较为合理。

3 纺织基防弹材料的研究

在给定纤维材料类别的前提下,防弹衣材料的研究主要集中在如何有效地提高纤维材料的强度利用率[8]。防弹衣系统由多层的机织物或无纬布层叠而成,因而二维织物/无纬布的设计及其叠加方式对防弹衣的防护性能起着重要的作用。

3.1 二维织物的设计

用于防弹衣设计的二维织物主要是平纹机织物。除其结构的紧密性有利于阻滞子弹飞行外,高频度的经纬纱交织点也有利于弹击造成的应力波传播。为进一步提高平纹机织物的防弹效率,在二维织物的设计方面研究者们做了很多细致的工作。

3.1.1 织物密度及纱线屈曲

Wang等[9]研究平纹织物的经纬密度和纱线屈曲与织物防弹性能的关系发现,在给定纱线线密度和织物经纬纱密度的前提下,纱线屈曲的最小化有利于织物防弹性能的提高,织物经纬密度的增加使得织物的防弹效果降低。低水平的纱线屈曲使得纱线在织物中更加接近直线,因而纱线的强度利用率提高。同时,应力波在纱线屈曲小的织物中传播更快,可以带动更大面积的织物吸收冲击能量。

3.1.2 纱线间摩擦

对于给定的纤维类别,纱线间的摩擦取决于纱线间的接触方式。经纬纱之间的摩擦力决定着经纬纱之间应力的传播效率。Briscoe等[10]研究了纤维间表面摩擦对芳纶织物防弹性能的影响,指出纤维和纱线间的界面摩擦是影响织物弯曲刚度的重要指标,并认为该指标影响其防弹性能。当纱线间摩擦力处于低水平时,经纬纱之间的影响较小,经纱的受力不能有效地传播到纬纱上,反之亦然。Sun等[11]通过纱线间摩擦对冲击能量的吸收做了理论分析和数值计算发现,纱线间摩擦因数的提高可导致织物对冲击能量吸收的提高。相关研究也指出,纱线间摩擦因数的提高有助于织物变形面积的扩大和背部变形深度的减小。Wang等对纱线间的摩擦力进行了有限元分析,也证明了纱线间摩擦对织物防弹性能的影响[12]。

纱线间的摩擦可以通过不同的方法来实现。英国曼彻斯特大学防弹材料研究组采取2种方法对纱线间摩擦进行调整。一是对纤维/纱线表面的改性和处理;二是通过织物结构的改变调整织物对纱线的握持。在纤维表面改性方面,可利用氧化石墨烯(GO)对纤维表面进行修饰[13],一方面实现对纤维间摩擦因数的调整,另一方面在防弹复合材料方面实现对界面性质的控制。

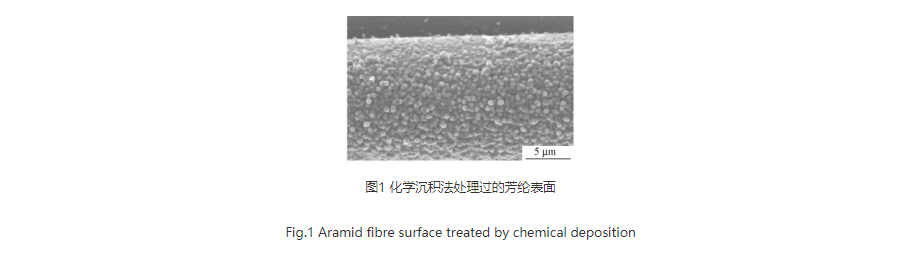

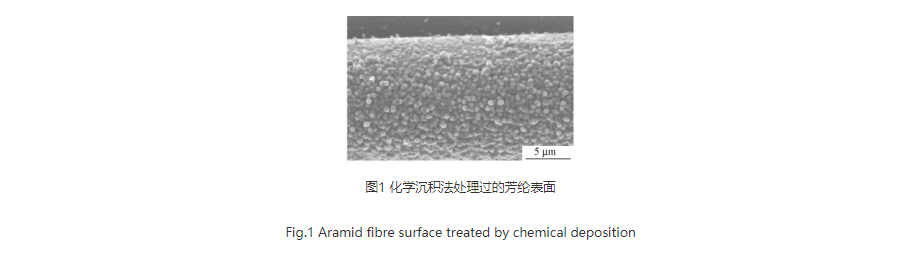

在纤维表面用化学沉积的方法进行改性也可改变纤维表面的粗糙度,从而实现对纤维间摩擦因数的调控。Sun等在芳纶表面沉积(CH3)2Cl2Si,使得纤维间摩擦因数明显提高[11]。处理过的芳纶表面见图1。

化学沉积法处理过的芳纶从织物中抽拔时的抽拔力比处理前提高了4倍左右,但是这种方法的效率较低。Chu等用溶胶-凝胶法对芳纶织物进行处理,有效地实现了对纱线间的摩擦因数的控制,还能满足生产需求[14]。

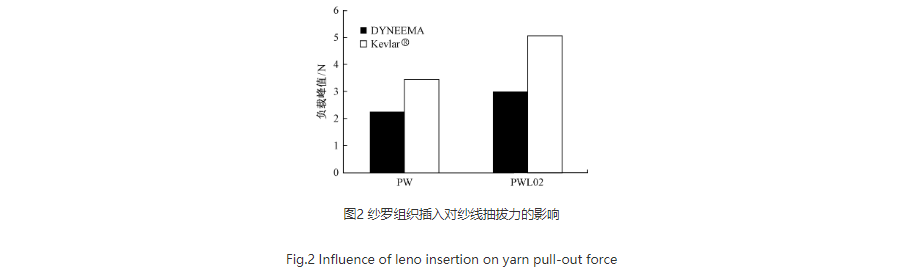

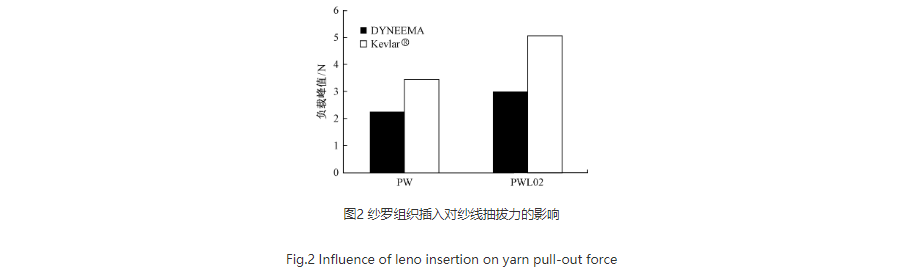

织物结构的改变可以实现对经纬纱之间的包缠角的调整。有研究结果证明在平纹组织中插入纱罗结构可提高经纱对纬纱的握持,从而提高织物的吸能效果。Zhou等[15]在超高分子量聚乙烯(Dyneema?)织物和芳纶(Kevlar?)织物中分别插入纱罗组织,准静态抽拔实验显示(见图2) 纱罗组织的插入对2类织物的纱线间摩擦有明显作用。图中, PW指普通平纹织物,PWL02指插入2 cm间隔纱罗组织的平纹织物。研究还发现纱罗插入之间的距离影响织物对弹击能量的吸收[15-16]。

3.2 织物叠加

单层机织结构决定着该层织物的性能。防弹衣由多层织物叠加而成,因而叠加的方法也会对防弹衣的防弹性能产生影响[17]。

3.2.1 准各向同性织物组合

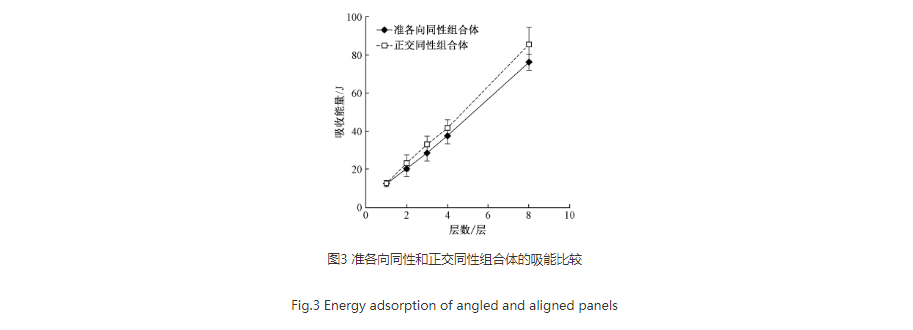

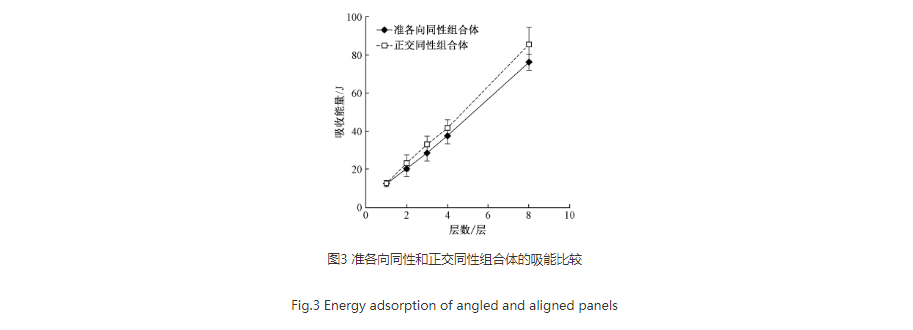

机织物是一个正交同性的材料体系,弹击时主要靠被直接冲击到的经纬纱线承受打击。这些纱线被称为首要纱线,而那些没有被直接冲击到的纱线叫做次要纱线。研究发现,首要纱线对能量的吸收可高达整片织物能量吸收的80%甚至以上。从这个意义上说,多向织物的使用会对能量吸收起到好的效果,然而现有的纺织技术制造多向织物尚有困难,但是实现防弹衣织物组合的各向同性(严格说来是准各向同性)是容易的,只需将二维织物进行转角叠加即可。Wang等[18]和Min等[19]分别对准各向同性的防弹组合体做探索发现,由转角排布的防弹组合体比无转角的更能吸收子弹携带的冲击能量,而且均匀的角度排列对吸能更有效。其原因是前层织物首要纱线在子弹冲击方向上的变形对后层织物次要纱线的传递。图3示出对于不同层数的织物组合体来说,准各向同性的组合体(angled)比正交同性的组合体(aligned)更能吸收能量[18]。

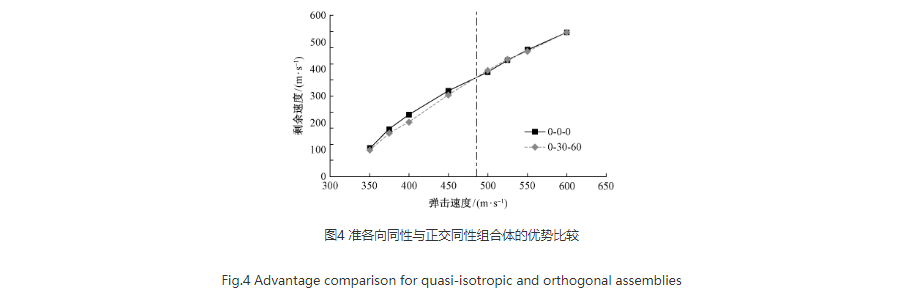

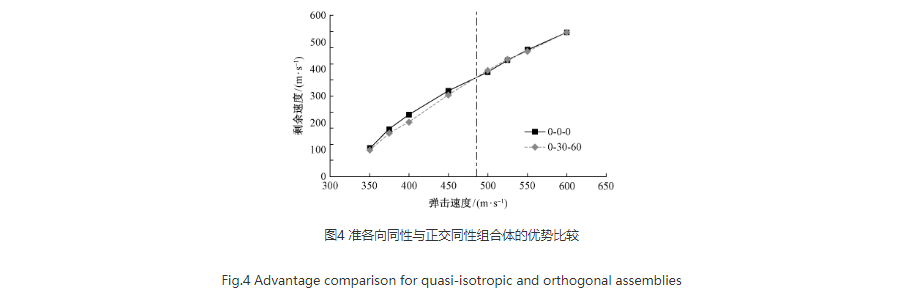

Min等的研究进一步发现,准各向同性组合体相对于正交同性组合体的优势与冲击速度有关[19]。这种优势当从速度达到某一阀值后消失。图4示出3层准各向同性组合体(0-30-60)和正交同性组合体(0-0-0)的优势比较。在该情况下,准各向同性组合体的优势在弹击速度达到475 m/s后消失。应该指出准各向同性组合体的有效性也受到层数的限制,曼彻斯特大学的实验结果表明准各向同性组合应以小于8层为一个单元。

3.2.2 防弹织物组合的杂化设计

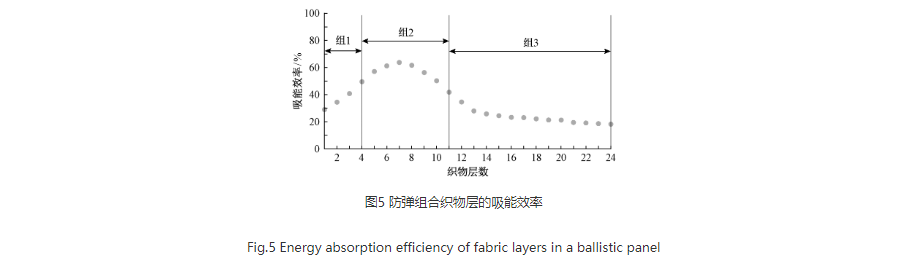

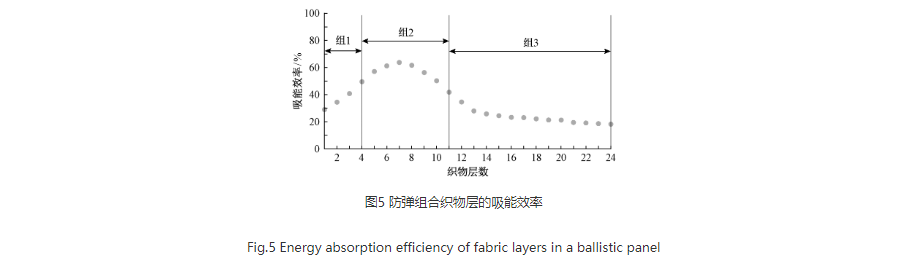

防弹衣材料弹击过程中子弹与每层织物之间的作用是变化的。简单地说,子弹冲击第1层时的动能是最大的,同时第1层织物受到的来自背面织物层的支撑也是最强的。随着弹击过程的继续,子弹的动能逐渐减少,后续织物层受到的背面支撑将越来越弱。Yang等对一24层防弹组合体中每层织物的吸能状况进行了分析,每层的吸能效率如图5[20]所示。按照吸能效率的分布,他们将织物层划分成了3个组别,每个组可根据其特点采用不同性能的材料或结构。

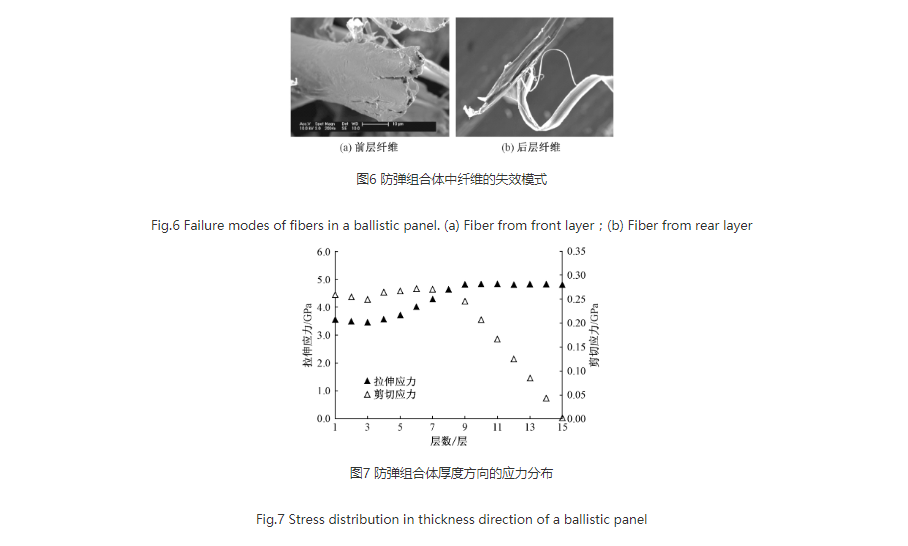

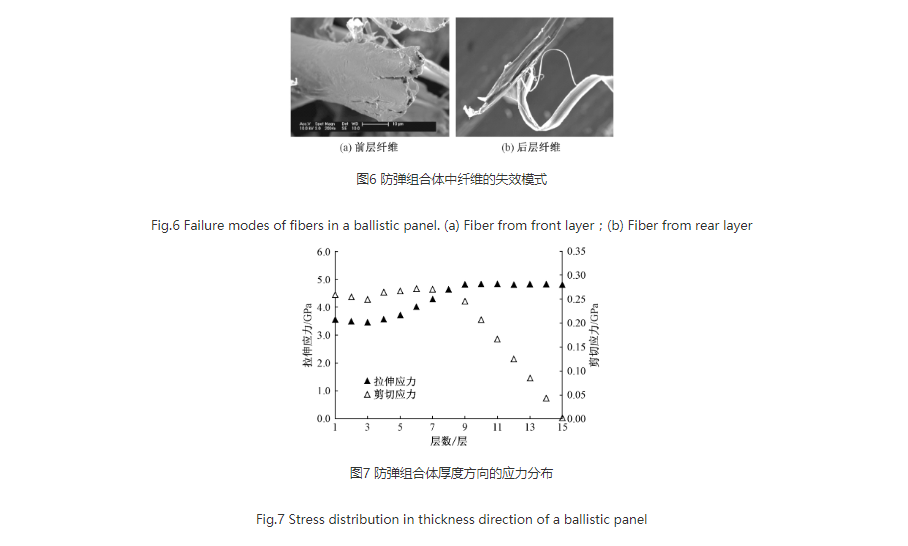

Chen等对组合体中纤维材料失效模式的探讨也明显表明,前几层中的纤维主要是剪切破坏,而遭到破坏的最后几层则是以拉伸破坏为主,如图6、7所示[21]。这个结果也证明了组合体杂化设计的必要性。

在防弹组合体的杂化设计方面,Zhou等对UHMWPE机织物和无纬布的杂化设计进行研究发现,由此2种材料制成的防弹组合有着相同或相近的面密度[22]。

Yang等[23]分析了UHMWPE机织物和无纬布的杂化组合设计,也能量吸收的角度支持了杂化设计的必要性。

3.3 三维纺织结构

Gu对三维机织结构的防弹性能做了系统的分析[24],采用实验和模拟相结合的方法对典型的三维正交机织结构和三维角联锁结构进行探讨, 并与相应的二维机织物组合体进行了比较。研究结果表明,尽管三维机织结构能提供无屈曲纤维直接承受因冲击造成的拉伸应力,但由于其他吸能机制的欠缺,其总体的比能量吸收能力要小于多层二维织物的组合体。在所设置的实验条件下,二维织物组合体的平均比能量吸收为152.29 J·cm2/g, 而三维正交结构和三维角联锁结构织物的比能量吸收则分别为140.73和119.51 J·cm2/g。

Zeng等对三维机织网络结构的防弹性能进行了初步探讨[25]。这种结构有时也被称为三维空芯结构,其本质是多层机织物相邻织物层之间的有序联结与分离。其特点是同一根纱线可以在不同的织物层参与交织,从而能够更有效地在织物厚度方向传导应力波。其实验结果和模拟结果都反映出:该类织物结构上的不均匀性会导致织物的不同部位吸收能量水平的差异;弹击到分离层处的能量吸收最高;在织物面密度同等的情况下,三维网络织物的吸能比二维层叠组合体高出17%。

4 剪切增稠液的应用

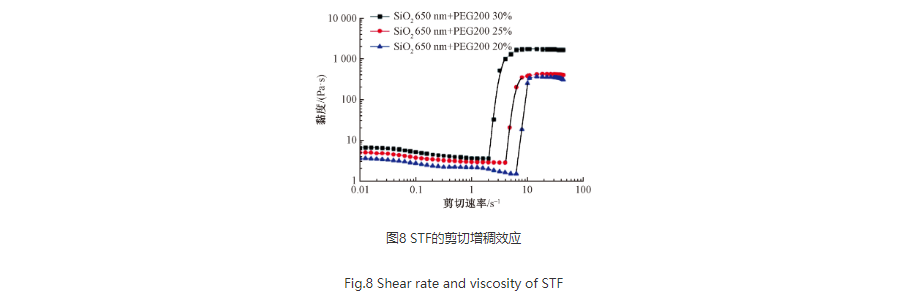

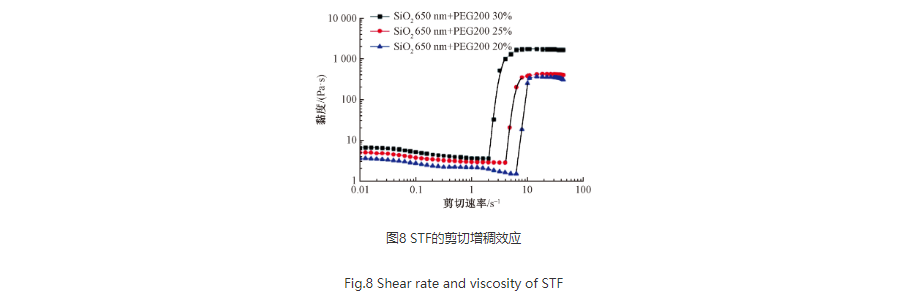

剪切增稠液(STF)是一种非牛顿流体,当剪切应变率达到一定的阀值时,该流体的黏稠度会瞬间增高数百甚至上千倍,实现由流液向准固态的转变。当剪切应力消失后,材料形态再由准固态返回到液态。这一特性受到防弹材料研究者的关注,使用时将STF与纤维防弹材料复合在一起。受到子弹冲击之前防弹材料呈柔软状态;受到冲击时,STF瞬间变硬,形成对冲击体更有效的阻滞,并将冲击的集中力转化为分布力,从而降低冲击造成的破坏和威胁。也有文献强调STF对纱线间摩擦的作用[26]。图8 示出由二氧化硅650 nm颗粒和聚乙二醇(PEG)200制成STF的典型剪切增稠效应[21]。

XU等[27]对STF处理过的芳纶织物做了防穿刺性能的探讨,用20和650 nm的二氧化硅颗粒与PEG200按不同的浓度制作了STF,并按 1∶1 的质量比与芳纶织物复合,穿刺速度为3 m/s。研究结果表明:STF与织物复合后防穿刺效果明显提高,可以用更少的纤维材料达到相同的防护效果;用同量的纤维材料,可以达到更高的防护效果。值得注意的是,当冲击速度较高时,STF的防护效果变得不明显。

5 个体防护中的双向弯曲纺织材料

双向弯曲纺织材料由于其结构特点在个体防护领域备受关注,例如女性防弹衣和头盔。材料的三维壳体形状及其纱线连续提供了防护性能的基础条件。织造法和模压法是三维壳体织物成型的主要方法。Buegen推出的Shape Weaving[28] 用可编程的卷取轴取代了常规的卷取轴,使得在织物幅宽范围内可按预先设定的模式进行不均匀卷取以形成双向弯曲壳体形状。一般平面织物由于有较高的剪切阻力,悬垂或模压成双向弯曲面时会造成严重的织物褶皱,有时为取得双向弯曲面而不得不对织物进行切口操作,从而使得织物产生强力损失。CHEN等[29-31]利用三维织物原理优化结构参数,设计制造了可模压的三维平面织物。基于这种织物的三维双向曲面的模压成型法为女性防弹衣及防护头盔等方面的设计提供了新方法。图9示出了连续增强的头盔样品[32]。

6 结束语

本文基于曼彻斯特大学的研究工作回顾了近来纺织基防弹防刺材料的研究进展及动向。作者认为:在寻求新材料新技术的同时,以纤维和纤维技术为基础的防弹防穿刺材料仍将是未来一个阶段内的主要材料形式,因此,提高纤维强度利用率的同时,时向高性能轻质化发展是未来防护材料的主要研发方向。本文从纱线间的摩擦性能、防护组合体的准各向同性设计、杂化设计、三维纺织结构以及剪切增稠流体使用的角度探讨了防弹材料的防弹效果,并建议未来要在这些方向上以产业化为目的做更深入的探讨。

上一篇:纺织厂空调节能的实践

下一篇:顺丁橡胶的热氧老化及其机理